あなたは、「表面粗さ」について

悩んだことはありませんか?

最近のJIS規格では「表面性状」という

言葉が使われていますが、

現場では今でも「表面粗さ」や

「面粗度」と呼ぶのが一般的です。

この記事では、最も馴染みのある

「表面粗さ」という言葉を使って

解説していきます。

機械加工などモノづくりにおいて、

「表面粗さ」は、

必ずと言っていいほど絡んできます。

ただ、

「表面粗さ」とは

どういうものなのか?

「表面粗さ記号」は、

何を表しているの?

と聞かれてもうまく説明できないことが

ほとんどではないでしょうか?

今回は、表面粗さについて

解説していきたいと思います。

今さら聞けない「表面粗さ」の基本|なぜ図面指示が必要なのか?

機械加工の現場で、お客様からこんな

質問をいただいたことはありませんか?

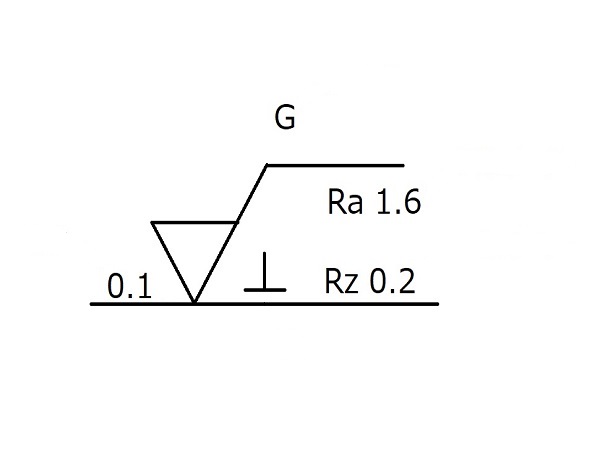

▲現場でよく見る「表面粗さ記号」の一例

「この記号が表している

正確な意味を教えて?」

正直なところ、私も

「表面の粗さを完璧に説明できているか?」

と聞かれると、

自信がない時期がありました。

Ra(算術平均粗さ)やRz(最大高さ)

といった数字や記号の意味を言葉で

伝えても、実際の

「凸凹(デコボコ)加減」をイメージして

もらうのは本当に難しいものです。

なぜなら、私たちは表面を

「ツルツル」だと思っていても、

ミクロの視点で見れば、

そこには必ず険しい山と深い谷が

存在しているからです。

「意味は分かった。

任せるよ!」

そう言っていただけても、

いざ納品してみると……

「うーん、思っていた

手触りと違うなぁ……」

そんな「認識のズレ」によるトラブルを

経験したこともあります。

この記事では、現場でこうした

行き違いが起きないよう、

表面粗さ記号の読み方と、

実務で役立つ基礎知識

をどこよりも分かりやすく解説します。

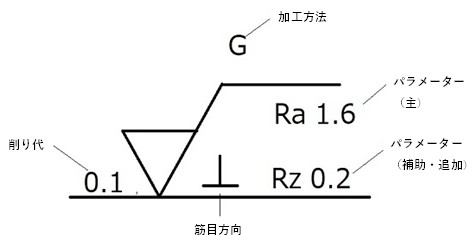

表面粗さ記号の「読み方」を完全図解|各部位の意味を解説

私は、表面粗さ記号に表記されている

意味を正しく知ることで、

単なる数字以上の情報を読み取れるように

なると考えています。

- ✅ お客様が本当に求めている

「品質」は何か? - ✅ 加工前に何を確認し、

どう段取りすべきか?

記号の読み解きは、現場のトラブルを

未然に防ぐための第一歩です。

現在のJIS規格に基づいた、各項目の

配置と意味を詳しく解説していきます。

▲ 【図解】現場で必須!表面粗さ記号の各部位が表す意味

⚠️ 記入時のポイント

図面に全ての項目を記入する必要は

ありません。

用途や指示の必要性に応じて、最適な

パラメーターを選択して記入します。

それでは、各項目の役割を具体的に

見ていきましょう。

聞き慣れない「削り代」や「筋目方向」も、

役割を知れば意外とシンプルです。

💡 削り代(取り代)|実は加工者任せのことが多い?

「削り代(取り代)」とは、

仕上げ寸法にするために、

あらかじめ残しておく材料の

厚みのこと。

JIS規格で定義されていますが、

私の仕事内容では、空欄に

なっていることがほとんどです。

「基本的には加工者に任せられている」

と考えてOKだと思います。

正直なところ、

私は実際の図面で目にすることは

少ないですが、意味を知っておくと

「なぜここに数値があるのか?」

と迷わずに済みますね。

💡 筋目方向(レイ)|パッキン面の気密性を左右する重要記号

加工の「跡」がどの方向を向いているかを

示す記号です。

摺動部(こすれ合う部分)や、

気密性が必要なパッキン面では、

この筋目の向きが非常に重要になります。

【徹底比較】Ra(算術平均粗さ)とRz(最大高さ)の違い

💡 Ra(パラメーター主)|面全体の滑らかさを測る「平均値」

パラメーター(主)にはよく、

・Ra 算術平均粗さ

が使われます。

この数値をよく目にするのでは

ないでしょうか?

Ra(算術平均粗さ)

「Ra」は、表面にある無数の

凸凹(でこぼこ)を平均に

ならした数値のこと。

- ✔ 特徴:

一箇所の「飛び抜けたキズ」に

影響されにくい。 - ✔ メリット:

面全体の滑らかさを安定して

評価できる。 - ✔ 現状:

現在のJIS規格における

「主役」のパラメーター。

「平均値」なので、たまたま深い傷が

1本あっても数値が大きく狂わないのが

Raのいいところ。迷ったら

「Ra」を見れば間違いありません!

💡 Rz(パラメーター補助)|一発の深いキズも見逃さない「最大値」

「一箇所だけ飛び抜けたキズやバリ」

を管理したいときに使われるのが、

この場所です。

Rz(最大高さ)

「Rz」を一言でいうと、

一番高い「山」と一番低い「谷」

の差を測った数値のこと。

- ✔ 旧規格との違い:

昔の「Ry」が、JIS B 0601:2001

では「Rz」と呼ばれています。 - ✔ 目的:

たった一箇所の深いキズも

許されない「シール面」などで活躍。 - ✔ 注意点:

「十点平均粗さ」は旧JISの呼び方。

現在は「Rzjis」と表記され、

今のRzとは別物です。

平均を取る「Ra」と、一発勝負の「Rz」。

この2つが並んでいたら、かなりシビアな

精度を求められている証拠です!

※古い図面ではまだ「Ry」や

「十点平均粗さ」という言葉が

残っていることもありますが、

今の図面指示では「Rz = 最大高さ」

と覚えておけば間違いありません。

加工方法記号の一覧|L・M・G・EDMの意味と使い分け

表面粗さ記号の「加工方法」に書かれる

アルファベットです。

加工方法を指定するときに使用します。

出典・参考文献

JIS B 0031:2003 / ISO 1302:2002

製品の幾何特性仕様(GPS)-表面性状の図示方法(日本産業規格)

【早見表】表面粗さの数値(Ra/Rz)と旧記号(▽マーク)の相関

表面粗さは、かつては「▽記号」を

用いて簡略的に規定されていました。

しかし、2度の改定を経て、

現在のような数値で詳細に

規定できるようになりました。

ただし、昔の図面や現在の図面でも

「▽記号」や「旧JIS記号」

が使用されているケースがあります。

表面粗さの説明をサンプルをもって

説明した時期もありました。

見た目に分かると

理解してもらいやすいので

大変重宝するアイテムでした。

ただ、実務ではサンプルをじっくり比較

している時間がないことも多いですよね。

そこで、加工方法・旧記号(▽)・

粗さ数値の関係をパッと見て

わかる表にまとめました。

💡 加工方法と表面粗さの相関図|図面指示と「できる・できない」の境界線

「Ra1.6の指示があるけど、

旋削でいける?それとも研削が必要?」

そんな現場の迷いを解消するために、

加工方法ごとの標準的な粗さ範囲を

まとめました。

旧記号(▽マーク)との比較も

入れているので、古い図面の

読み替えにも活用してください。

| 加工方法 | 表面粗さ(標準値範囲) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 加工名称 | Rz (μm) | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 |

| Ra (μm) | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 | |

| 旧記号 | ▽ | ▽▽ | ▽▽▽ | ▽▽▽▽ | |||||||

| のこ引き | SW | ||||||||||

| 平削り | P | ||||||||||

| 穴あけ | D | ||||||||||

| 放電加工 | EDM | ||||||||||

| フライス | M | ||||||||||

| リーマ | DR | ||||||||||

| 中ぐり | B | ||||||||||

| 旋削 | L | ||||||||||

| 研削 | G | ||||||||||

| ラップ | GL | ||||||||||

まとめ|記号を正しく理解して「図面通り」の品質を実現しよう

複雑に見える「表面粗さ記号」ですが、

一つひとつの意味を紐解けば、

設計者がその面に込めた「意図」が

見えてきます。

正しく理解することで、加工の

やり直しを防ぎ、理想的な品質を

スムーズに作り出せます。

- RaとRzの使い分けをマスターする:

全体の滑らかさは「Ra」、

一箇所のキズも許さぬ「Rz」、

特性に合わせた管理が大切です。 - 筋目方向(レイ)を軽視しない:

パッキン面や摺動面では、

数値以上に「筋目の向き」

が機能に影響します。

記号が示す方向を確認しましょう。 - 加工記号から最適な工程を選ぶ:

L(旋削)やG(研削)の指示は、

その粗さを出す最短ルートです。

指定がある場合は、工法選びの

基準にしましょう。

もし現場で図面の指示に迷ったり、

「今の工法でこの数値は厳しい」

と感じたら、

設計担当者や測定のプロに相談

してみてください。

記号の裏にある目的を知ることが、

手戻りのない、効率的なモノづくりを

進める第一歩になります。

高品質で無駄のないモノづくりを。

今は『古い会社を中から変える』

という挑戦の真っ最中です。

そのリアルなドタバタ劇を

物語にしてみました。

もしよかったら、

第1話だけでも覗いてみてください。

📖 【第1話】密室の甘い毒

ありがとうございました。